过去的三年,西部航空维修系统与新集体深度融合,开启了新的发展阶段。维修系统坚定不移地贯彻“隐患留在地面、上天必须安全”的宗旨,在运行效率、成本控制、技术创新、区域协同、安全监管等多个维度均取得了成效。

西部航空维修团队通过精细化管理,成功将机械千次率均值从4.82降低至3.17,降幅达到34.23%。在换季、春运、暑运等关键时期,团队提前制定并落实维修管控措施,有效降低了机队在高利用率条件下的机械非正常事件发生概率。同时,团队对每起机械非正常事件进行深入调查,并根据调查结果制定改进措施,提高了整体维修管控水平。此外,维修团队每日对机队航后整体维修工作进行评估,针对具有不正常风险的维修工作,与运行控制部等相关部门会商并制定管控措施,进一步降低了航班始发机械非正常事件发生概率。

响应海航航空集团区域整合工作,西部航空成立了重庆辖区维修体系成本管理委员会,积极开发并实施百余项降本创效措施。维修体系通过对A320系列飞机BFE(Buyer Furnished Equipment)设备选型进行深入的市场调研和技术分析,实现了历史成本最优。同时,维修体系引入了更为先进的高高原氧气系统D-POS,相比传统系统节省数百万元。此外,维修体系积极响应国家飞机贸易保税区优惠政策,与租赁公司合作搭建SPV结构,降低了租金税费成本。

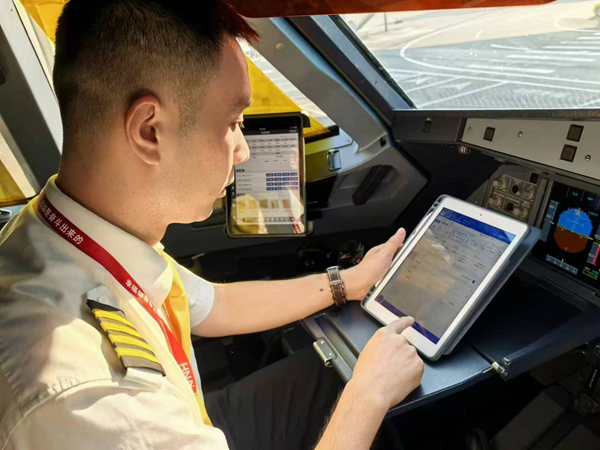

为了提升维修工作的便捷性和防差错能力,加强数据安全性,维修工程部牵头组建了跨公司及部门的ELB项目组,成功实现了飞行记录本电子化系统的正式运行。同时,全面推行维修工卡电子化,提高了工作效率和防差错能力。此外,为了提升发动机故障预测能力,开发了CFM56-5B发动机机队VBV/VSV系统动态监控,实现了对发动机HPV活门位置的实时监控和故障预警。

飞行员使用飞行记录本电子化系统

在工程管理方面,西部航空维修系统通过持续的可靠性监控管理及相关可靠性会议决议的落实推进,使得机队可靠性得分逐年上升。同时,维修系统对重复性故障进行了有效管控,重复性故障千次率大幅下降,提升了机队运行效率。针对IDG故障多发情况,工程师团队主动介入,制定了一系列工程政策,提升了IDG的整体可靠性。此外,针对起落架减震支柱漏油问题,工程师团队通过主动介入评估和收集数据,终止了不必要的封严更换工作,并制定了新的检查/重新封涂措施,缓解了漏油问题,降低了维修成本。

通过整合重庆区域维修体系安全管理委员会,西部航空维修系统实现了人力资源的合理利用和监察覆盖面的有效提升。在日常监察中,维修工程部与外委单位监察资源紧密配合,实现了对T3区域及外站的全面监察,有效提升了监察效率和质量。