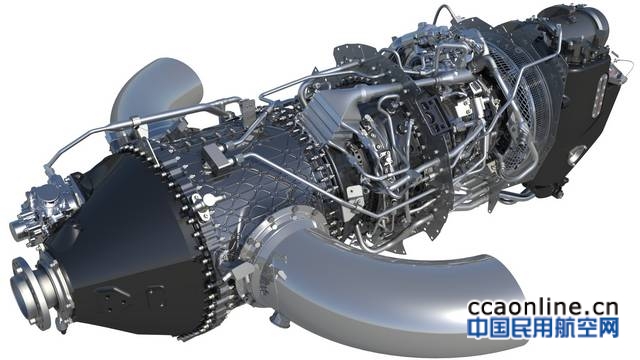

中国民用航空网讯:通用电气(简称GE)航空集团一直以来将通过持续创新推动公务和通用航空涡桨发动机市场作为使命。近期,GE航空集团宣布了其先进涡桨发动机(ATP)的正式名称。

ATP现已被正式命名为GE Catalyst™先进涡桨发动机,进一步践行了GE航空集团通过技术创新推动涡桨发动机市场发展的承诺。其中包括:

-利用经过验证的技术实现更高性能

-通过减少飞行员负担使得飞行体验变得更为简单

-通过数字化创建更高标准的个性化的服务和支持

GE航空集团涡桨发动机部门总经理Paul Corkery表示:“GE Catalyst发动机正在重新定义涡桨发动机在公务和通用航空领域对飞行员、飞机制造商和运营商的作用。对于一个几十年来少有新技术注入的领域,它将起到催化剂的作用。”

GE Catalyst发动机的发展历程

2012年,GE公务和通用航空涡桨发动机团队开始着手验证其最初的设想:涡桨发动机市场渴望拥有新技术和新价值的发动机。团队成员开始拜访飞机制造商和运营商,讨论推出一款全新级别通用飞机所需的下一代全新1000-1600轴马力涡桨发动机的技术规范和设计特点。

在收集了来自世界各地的客户反馈之后,GE团队确认了市场对先进发动机的需求。GE工程师们完成了四个设计迭代,并启动了一个全面的初始设计,使用GE在商用发动机上的相同研发流程来确定可行的交付标准。

在此期间,公务机制造商德事隆公司(Textron) 发出了为其全新的、从零开始设计的Cessna Denali公务机寻求动力的需求建议书。为此,GE公司提交了一项更新的设计方案,与其他现有的的发动机制造商进行竞标。2015年秋,德事隆公司宣布选择GE的设计方案,即现在的Catalyst先进涡桨发动机为德事隆新一代单发涡桨公务机Cessna Denali提供动力。

自该发动机项目在2015年11月的美国商务航空协会(NBAA)大会上公布以来,GE航空集团已为Catalyst先进涡桨发动机项目承诺投入4亿多美元的研发费用。GE还与捷克政府达成了一项协议,在捷克建立全新的涡桨发动机总部,用于新型发动机的研发、测试和生产制造。该新设施建成并达到满负荷生产后,预计将新增500名员工。

在宣布发动机项目启动两年后,工程师们于2017年12月22日在捷克布拉格的GE航空集团捷克工厂对GE Catalyst发动机进行了首次点火试车。适航认证测试将在未来两年进行,预计将在2020年投入服役。届时,该发动机将完成超过2000小时的测试。

利用经过验证的技术实现更高性能

GE

Catalyst发动机是公务和通用航空市场30多年来第一款全新设计的发动机,该发动机目前拥有98项专利技术,它借助了GE公司在大型发动机上经过验证的技术和数十亿小时的发动机服役经验。

它是同级别发动机中首款采用两级可变静子叶片和冷却高压涡轮叶片的涡桨发动机,具有业内最佳的总压比(16:1),与与市场上其它相同尺寸的同级别发动机相比,该发动机的燃油消耗会降低20%,巡航功率增加10%,并且大修间隔为4,000小时,比其它同级别产品延长33%。

GE公司采用了3D打印等新的制造技术,以实现更先进的零件设计并减少零件数量。其中855个常规制造零件已减少到12个3D打印零件。复杂性的降低加快了生产速度,减少了燃油消耗和重量,并且通过更少的缝接和更严格的公差来提高耐用性。增材制造3D打印部件将ATP发动机的总重量减少5%,同时使得燃油效率提高了1%。

安装于Denali飞机上之后,发动机的高效率可以在30,000英尺的巡航高度上为乘客带来犹如6,000英尺高度大座舱一般的舒适体验,与同级别小机型飞机相比,具有一流的低运营成本。

通过减少飞行员负担使得飞行体验变得更为简单

GE将为公务和通用航空市场推出首个全权数字发动机和螺旋桨集成控制系统(FADEPC)。GE Catalyst发动机数控系统将是传统涡桨机械液压多杆控制系统的替代产品。GE航空集团利用其在发动机集成和控制方面的专业经验研发单杆控制系统,提供“喷气发动机的操控体验”,可以极大的减少飞行员负担,最大限度的提高性能,杜绝发动机超限。

FADEPC包含自动启动功能和增强型集成功能。

Corkery表示:“这套系统从本质上使得飞行员能够专注在更高级的任务操作上,它可以使飞行像推拉杆一样简单,由此赢得飞行员们的青睐。飞行员将有更多的时间驾驶飞机、眺望窗外、体验飞行的乐趣,而不是一直紧张的监控和调整发动机。”

GE航空集团公务和通用航空及集成系统业务总裁兼总经理Brad Mottier表示:“仅仅是简化驾驶舱这一项技术就会成为改变未来飞机设计理念的催化剂。”

通过数字化创建更高标准的个性化的服务和支持

GECatalyst发动机采用基于预防性健康维护的数字化设计,通过使用最新的商用航空技术来避免不必要的维修或停场。该发动机配备了完备的传感器,可以针对OEM制造商的需求来捕捉发动机当下的零件级性能特征。

此外,GE Catalyst发动机的全集成数字控制系统提供了个性化服务支持所需的架构。该系统会在每次飞行中收集性能数据,并判断当下的飞行环境,飞行期间发动机及其附件以及控制系统的健康状态。

基于云技术的数据传输和收集,可以创造出每台运营中的Catalyst发动机的虚拟仿真,即“数字双胞胎”。有了这些数据,运营商随时可以添加天气、航班和机队数据,以对比发动机的实际性能与预期性能。GE航空集团可以针对特定发动机序列号发出警报。

目前,没有其它民用涡桨飞机发动机使用数字双胞胎技术来进行预防性健康维护,但GE航空集团已经将数字双胞胎技术运用在商用航空技术上。

Corkery表示:“经验告诉我们,根据飞机的操作环境,不同飞机的大修间隔是不同的,例如,一架在沙漠环境中飞行的飞机与一架在相对良好的环境中飞行的飞机所需要的检修间隔时间是完全不同的,而数字化服务将有助于降低成本。”