中国民用航空网讯:迪拜机场、新加坡机场、深圳机场都已部署机器人提高机场行李搬运装卸效率。这说明劳动成本上涨已经迫使机场开始寻求转型,机器人布局到机场的物流搬运系统是大势所趋,也是机场自动化升级的一个标志。

一、机场物流搬运人员困境

随着社会发展,从事单纯重体力劳动的工人从业意愿低,导致招工难、用工成本升高,成了机场物流系统的重要

目前大部分机场的装卸队伍成员大部分为70后(50岁以上),80后与90后仅占少数。新进员工为第三方劳务派遣形式,人员流失率大。

在正常情况下,行李装卸工人的作业流程如下:

a) 装卸工人首先需要核查槽口行李的条码,识读该件行李属于哪个航班。

b) 从行李条上撕下行李联,贴在对应航班的再确认检查单上。

c) 将行李搬运至对应航班的行李拖车上。

d) 航班的再确认检查单在贴满行李条后,通过高拍仪进行行李再确认核对。

行李装卸作业为单纯的重体力劳动,工人每天搬运强度大,作业人员肌肉、骨骼受损风险高。民航规定允许标准托运行李重量可达到50kg,国内全服务型航班一般允许的免费行李额也可达到20kg,即便按平均每件托运行李10kg计算,一名装卸工人一天的装卸量需达6吨之多。

此外,作业空间环境空气质量较差,长时间作业也给工人的身体健康造成威胁。

二、槽口问题

一般情况下,国内航班的槽口开放时间为航班计划起飞时间(STD)前200min,直到预计起飞时间(ETD)关闭。而除了晚到的紧急行李,正常行李会在预计起飞时间前35min发车,也就是正常行李的装卸时间区间也达到了165min。

一般在T2启用之前,T1由于承接超过6000万的客流导致槽口资源不足,高峰时刻每个分拣槽口需要分配2-3个航班行李才能满足航班需求。但在T2启用后,即使T1分拣资源被大幅释放,每个分拣槽口仍被同时分配2个航班进行装卸。这意味着上游的自动行李处理系统在经过复杂的分拣将托运行李按航班分拣后,又人为地在分拣滑槽混合起来,进行二次的人工分拣。

这一明显存在效率问题的现象背后,是地面装卸劳力效率的矛盾导致。

行李抵达的高峰时段,每十分钟会抵达10-20件行李,一名装卸工是足够胜任行李的装载作业的,但在槽口开放的大部分低谷时段,装卸工则无所事事。对此,一种资源调配的方式是一名装卸工人需兼顾多个槽口,但要求分拣槽口要有较高的缓存能力。而对于分拣槽口缓存能力较弱的T1来说,则选择了另一种资源调配方式,即将多个已经分拣好的航班行李又混合进一个分拣槽口,错峰叠加。

这种劳力资源的矛盾导致即使有充足的自动分拣资源和槽口资源,也不能被有效利用。同时,人工二次分拣和行李再确认还存在出错的隐患。

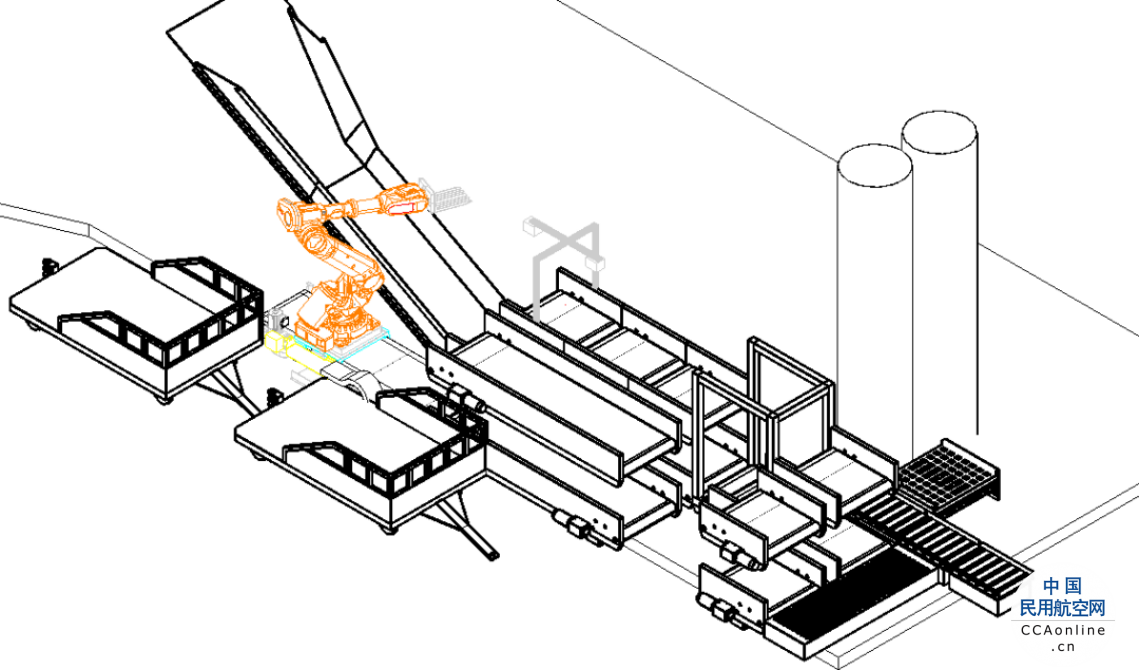

三、使用UR机器人装卸托运行李方案

方案可行性指标:

a) 每条集装线可在150min内独立处理一个国内航班

b) 根据现场条件,集装线长7810mm,集装人员作业地台宽度790mm。

c) 可为大部分国内出发航班提供行李装车服务,可同时装载2辆行李拖车。

d) 机器人最大装载能力达到20S/件(180件/小时)。

e) 具有足够的行李缓存空间,保证在行李抵达的高峰时刻不会堵塞分拣槽口。

f) 具备行李再确认功能。

g) 可自动识别和处理空筐行李。

h) 具备按行李重量配重能力,即在合理范围内将重量较重的行李置于下层,较轻的行李置于上层。

i) 除特殊情况外,现场人工应在完成行李板车定位后无需其它任何操作。

j) 自动装载成功率:90%以上

k) 系统应对现有行李处理系统及土建改动最小。

四、 结论

当前,复工是民用航空物流行业的当务之急,但缺工和招不到工的现象比以往更严重,劳动力短缺仍是制约企业复工的重要因素。物流行业已经意识到重度依赖人工的体系十分脆弱并且风险巨大,自动化、智能化不只是锦上添花的优化手段,更是实打实的帮助企业生存的工具。UR机器人认为部署工业机器人是未来企业发展的必然选择,而且对于疫情结束后的民用机场行李搬运装卸服务也是如此。如需了解更多UR机器人相关信息,请移步到UR机器人官网。